PU海棉(聚氨酯发泡材)柔软透气、弹性好、缓冲防撞性能优异,

在汽车内饰、家居用品、医疗护具等行业已经有很多应用。

为了能够更好地使用PU海绵,应该选择一款能粘好海绵的胶水。

水性压敏胶安全环保而且操作方便,是PU海棉的理想胶粘剂选择之一。

要真正实现高效、高质量的复合,贴合工艺的优化需要重视。

一、复合中的问题

在PU海绵和胶水的复合过程中,容易出现这些问题:

1.脱胶问题

a)现象:贴合后材料易分离,剥离强度不足。

b)根源:界面污染、胶水亲和力不足、干燥不充分。

2.气泡/鼓包问题

a)现象:胶层出现针孔、气泡或大面积鼓包。

b)根源:气体残留、干燥速率失控、涂布不均。

3.PU海棉变形问题

a)现象:海棉局部塌陷、弹性下降。

b)根源:胶量过量、干燥温度过高、压力不当。

4.胶水干燥不彻底问题

a)现象:胶层潮湿、返粘风险高。

b)根源:烘箱参数不合理、生产线速度过快。

二、解决方案

做好PU海棉和胶水的复合,需要对整个工艺流程进行系统性的精准控制。

应该做好这四步:

第一步:选好材料

胶水的选择是成功的首要前提,没有“万能胶”可以通用。所以,我们应该选择与PU海棉特性高度匹配的水性压敏胶。

光洋KR-414胶水是针对PU海绵研发的,对照它的特性,可以看看我们为PU海绵选胶应该注意哪些方面:

1.粘得上:表面能适配

胶水要能很好地附着在PU海绵表面,均匀附着,锚固性高,不发生假性粘接现象。这要求胶水和PU海棉表面能相匹配。

KR-414分子极性与海棉表面能高度契合,所以上胶后能快速铺展、均匀成膜,避免“局部不粘”或“缩胶”的问题。

2.粘得牢:粘性选得准

PU海绵背胶之后要和对手件粘牢。所以要根据最终产品的要求,选择相应特性的胶水。

比如,能快速固定,需要高初粘的胶水;贴曲面材料,需要抗反弹能力强的胶水。

KR-414粘性强,初粘和持粘做得很均衡,曲面粘贴效果好,比如用在汽车线束上,卷粘或对粘后基本不弹开。

3.不腐蚀:化学性不冲突

胶水必须很“温和”,不会和PU海绵“打架”,就是胶水涂上去不会让海绵变脆、发硬或者被腐蚀掉,保证海绵的弹性、柔软度都不受影响。

KR-414的pH值范围(6.5-8.5),属于接近中性的弱酸至弱碱性区间(牛奶的pH≈6.5,肥皂的pH普遍在8.5-11之间),

所以这款胶水几乎不跟PU海绵发生反应,对海绵没什么影响。

4.好干燥:烘箱匹配

水胶里面除了胶就是水,只有先把水烘干,才能得到胶。所以一定要做好胶水的干燥工作。

烘箱长度、通风能力和生产速度,都必须和胶水的性质匹配。

KR-414胶水是60%的高固含胶水,粒径分布均匀,不仅好涂还干得快;

只要配合通风、涂布速度,调整好烘箱温度,就能够做到快速干燥,与低固含胶水相比还能节省更多能耗。

5.不违规:环保安全达标

胶水属于化学品,在使用过程中需要满足环保与安全法规要求。

作为水性胶,KR-414以水为溶剂,低气味、低VOC,不含苯类等有害溶剂,不会危害人体健康,

用在汽车内饰、医疗护具这些对环保要求高的场景也完全合规。

第二步:处理海绵

“工欲善其事,必先利其器”。做好海绵的准备工作,能够为牢固粘接打下坚实的基础。

► 彻底清洁:

使用清洁设备(如离子风枪、粘尘辊),

去除海棉表面的灰尘、油污、脱模剂残留等污染物。

► 表面活化(核心步骤):

对于表面能较低的PU海棉,必须进行电晕处理或等离子处理。

• 目的:

提高表面能,引入极性基团,极大改善胶水的润湿性。

•质量控制:

定期监测处理效果,确保其稳定性和有效性。

处理后的基材应尽快使用,以防表面能衰减。

第三步:烘好胶水

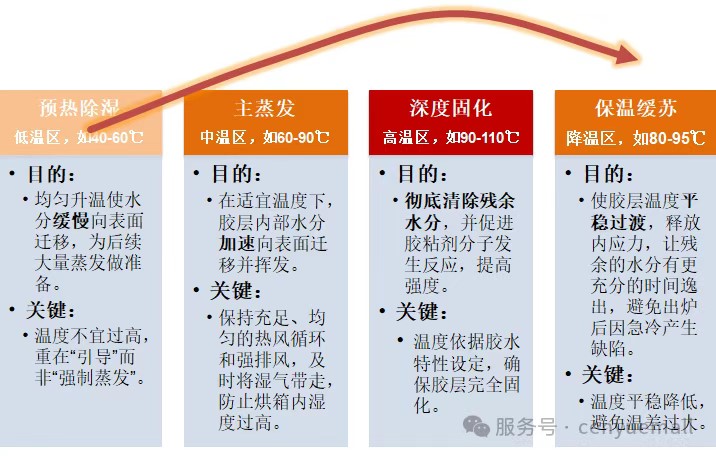

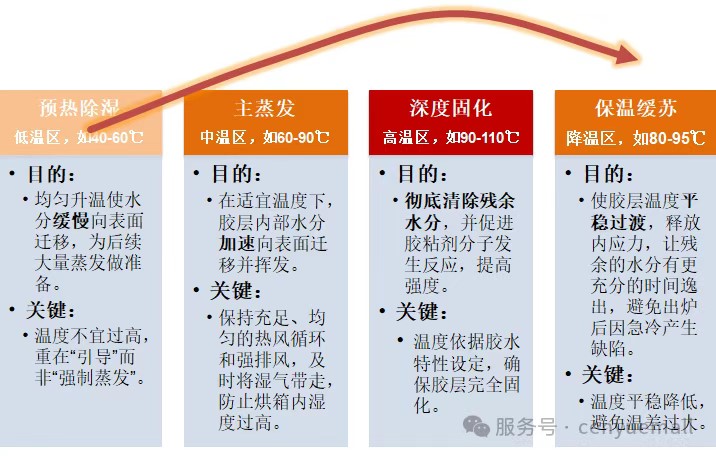

水是水胶的载体,也是干燥过程中需要被精准管理的对象。只有合理设计烘箱温度曲线,才能确保彻底干燥。

推荐使用四段式烘箱温度,以KR-414胶水常用烘箱温度为例进行说明:

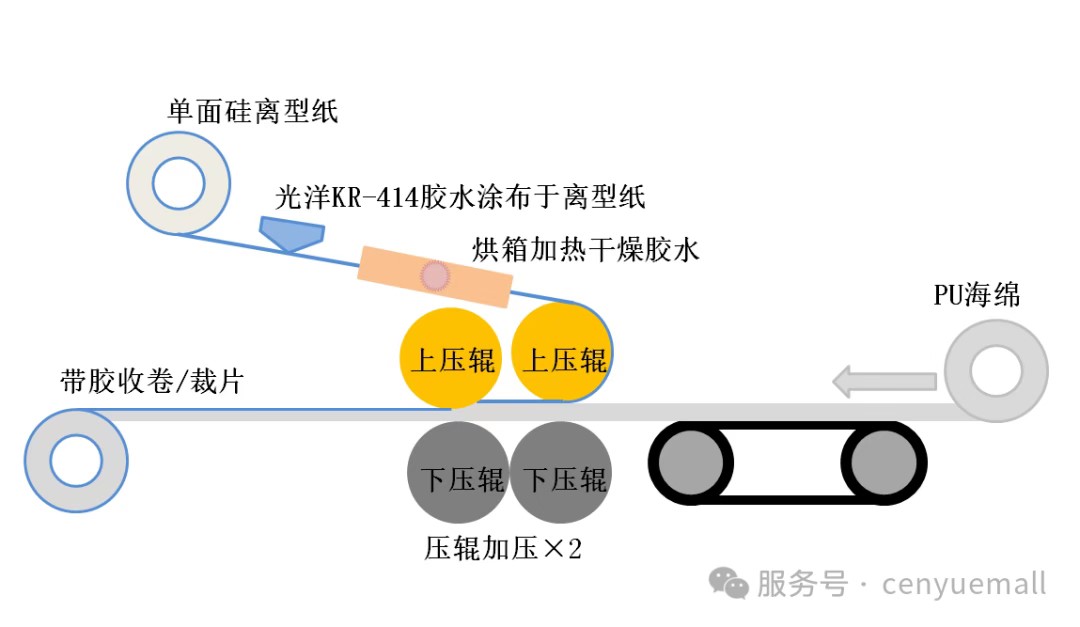

第四步:逐步贴合

复合压力是排除界面气体、实现密切结合的最后一道关键工序。

采用两段式压辊设计是优化贴合效果的有效手段。

► 第一组压辊:预贴合辊

施加较轻的压力,初步将胶层与PU海棉结合在一起。

基于海棉初始高度的压力控制预压阶段。

► 第二组压辊:主压实辊

在预贴合的基础上,均匀增强压力,实现最终的紧密贴合。

以海棉的压缩率为核心指标来定义压力,需结合“原始厚度”与“压缩率”计算实际压力对应的高度参数。

示例说明:

若PU海绵初始厚度为 10mm,目标压缩率为 10%,则第一组压辊的高度间隙应设置为10mm,压缩量 = 10mm × 10% = 1mm → 第二组压辊的高度间隙需设置为 1mm。

通过这四方面的协同控制——从精准选胶、界面处理,到科学的水分管理(烘箱曲线),再到合理的复合压力设计,可以系统性地解决水性压敏胶与PU海棉复合中的各类问题,最终实现高质量的稳定生产。

三、品质管控

1.复合后质量检测

海绵涂好胶后需要静置至少24小时(建议72小时)再使用,另外还要通过即时检测+长期跟踪把控质量,确保产品满足使用需求:

► 即时检测:

• 对粘测试:

把背胶海绵轻压对粘,稍用力拉拽观察分离情况。如果胶层能均匀附着在海绵表面,没有明显剥离或分层,就说明粘性达标。

• 目视与触感检查:

观察材料表面是否存在气泡、鼓包或局部脱胶;触摸胶层,确认粘性正常、表面平整,避免因干燥不彻底导致后期返粘。

► 留样测试:

• 常温稳定性测试:

每批次抽取样品,将背胶海绵粘贴在目标对手件(如汽车内饰件、家具板材)上,常温环境下静置观察几天,记录是否出现脱落、起翘等问题。

• 场景化环境测试:

若产品需应用于高温高湿场景,需额外进行温湿度模拟实验(如85℃/85%RH环境放置24小时),验证背胶海绵与对手件的结合稳定性,确保长期使用不失效。

2.生产过程管控

从胶水储存到设备维护,每个环节的精细化管理是稳定生产的关键:

► 胶水储存:

胶水需要存放于0-40℃以内的环境,尽可能在6个月内使用完毕;

开盖使用后要及时扎口,避免表干结皮,影响上胶时的涂布均匀性与粘性。

► 生产环境:

稳定的温湿度不仅能保障胶水干燥速率,还能减少海绵因吸湿变形导致的贴合偏差。

根据季节变化动态调整车间环境——夏季注意排风除湿(避免海绵吸潮增加复合难度),冬季需适当升温(防止低温降低胶水活性)。

► 设备维护:

涂布辊需每日清理残留胶垢,避免堵塞或局部胶量不均;

烘箱通风系统定期检查,确保热风循环顺畅,防止因排风不畅导致胶层干燥不彻底;

压辊压力传感器每月校准,避免因压力偏差影响贴合紧密度。设备异常需及时报修,防止“小毛病拖成大问题”。

通过“即时检测+留样跟踪”严控复合质量,结合“胶水储存-环境调控-设备维护”的全流程管理,可有效降低不良率,

确保PU海绵复合产品在不同场景下均能稳定发挥性能,为客户交付可靠、耐用的最终成品。

结语

要把PU海绵复合做好,关键在四个环节:

♦ 选对胶水(选择适合PU海绵的胶水,比如KR-414)

♦ 处理海绵(做好海绵的清洁+活化)

♦ 调整烘箱(调好烘箱的温度、风速,分四段慢慢烤干)

♦ 控制压力(采取先后两组压辊,先轻后重挤走气泡)

在生产过过程中还需要边做边调:

注意环境温湿度,检查胶水黏稠度,定期检查设备,注意到把每个细节;

再通过PDCA循环(计划-执行-检查-改进)不断优化参数,才能让产品粘得牢、不变形、不出问题。